Fallos Sistemáticos

La IEC 61511 define los fallos sistemáticos como aquellos fallos “pre-existentes” que sólo pueden ser eliminados modificando el diseño, el proceso de fabricación, los procedimientos de operación y mantenimiento, la documentación u otros factores.

La particularidad de los fallos sistemáticos es que están “ocultos” y pueden no manifestarse nunca ni ser detectados, además son difíciles de medir. Casi siempre son fallos directamente relacionados con errores humanos.

Ejemplos de fallos sistemáticos:

-Error en una Hoja de Datos de un instrumento (fallo humano en la especificación). Fallo durante la fase de Análisis del ciclo de vida del SIS.

–Olvidarse un bypass despúes de las pruebas (fallo humano o fallo del procedimiento de mantenimiento del SIS). Fallo durante la fase de O & M del ciclo de vida.

–Error de calibración de un instrumento por exceso de fatiga del operario o por estrés (fallo humano relacionado con la organización, la formación y/o los recursos disponibles en la Planta). Fallo durante la fase de O & M del ciclo de vida.

-Fallo en el software de aplicación del Logic Solver, normalmente conocido como “bug” (fallo humano debido a múltiples factores: programador sin experiencia, pruebas FAT/SAT poco rigurosas, error en el Diagrama Lógico o en la matriz Causa-Efecto, etc.). Fallo durante la fase de Diseño e Implementación del ciclo de vida del SIS.

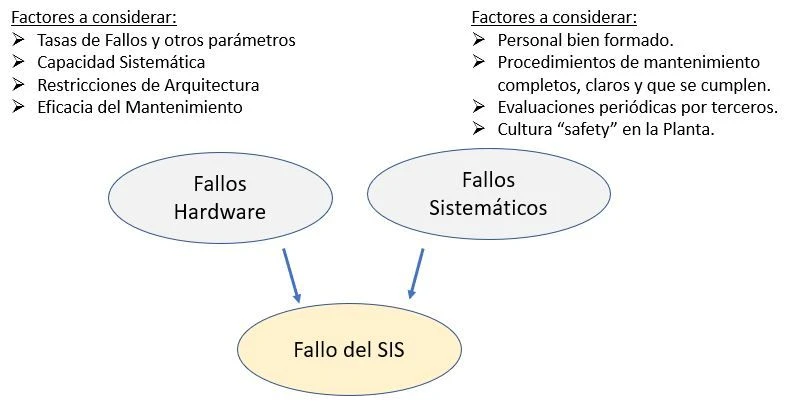

Existe una gran diferencia entre los “fallos de hardware” y los “fallos sistemáticos”. Los primeros (random hardware failures) son cuantificables y son los que utilizamos cuando calculamos el valor de la Probabilidad de Fallo (PFDavg / PFH). Sin embargo, muchos fallos sistemáticos tienen un 100% de probabilidad de ocurrir, como puede ser el caso de un error de calibración, un error en la especificación, un error de software, etc. Por tanto, este tipo de fallos sistemáticos pueden ser potencialmente detectados y eliminados si logramos reproducirlos con las pruebas adecuadas.

¿Cuál es la forma de minimizar los fallos sistemáticos?

La Gestión de la Seguridad Funcional ayuda a prevenir la introducción de fallos sistemáticos. Hay que definir correctamente todas las actividades del Ciclo de Vida del SIS, asignar responsables y asegurarnos que las personas son competentes para ello. Esto está contemplado en la sección 5 de la IEC 61511.

Algunas recomendaciones:

- Use of products certified for SIS design (the «Systematic Capability» of the sensor, PLC, actuator, etc. is a requirement that helps to minimize the manufacturer’s systematic failures).

- Ensure that personnel related to the SIS are trained and competent.

- Perform periodic evaluations of SIS staff.

- Ensure that the procedures are complete, clear and that they are followed.

- Use checklists to ensure that nothing is missing.

- Have a good record of documents and activities of the SIS (specifications, verification and validation, training, fault record, etc.)

- Ensure that there is a Functional Safety Management Plan and that it is followed.

- Perform Evaluations (Funtional Safety Assessments) and SIS Audits.

- Perform follow-up and repair of any non-conformity in a reasonable time.

- Implement possible recommendations of the FSAs and audits.

Conclusión

La integridad de las Funciones Instrumentadas de Seguridad (SIF) y del SIS en su conjunto no depende exclusivamente de los Fallos Hardware, es decir, del cumplimiento de la Probabilidad de Fallo (PFDavg), de la Capacidad Sistemática y de las llamadas “Restricciones de Arquitectura”. Esto es sólo una parte.

Los fallos sistemáticos son los responsables de la mayoría de los accidentes en la industria de proceso y debe ser siempre el foco de los responsables de la Seguridad Funcional de la Planta.

Podemos realizar muchos esfuerzos en conseguir una Función de Seguridad SIL-3, pero para mantener este SIL a lo largo del tiempo necesitamos realizar una buena Gestión de la Seguridad Funcional.

Una SIF SIL-2 o SIL-3 con productos certificados pero con un mantenimiento poco eficiente no es ni íntegra ni segura.

Enlace relacionado: