FUNCTIONAL SAFETY

We put the focus on the Process Industry

and IEC61508/61511 / ISA84 Standards

We put the focus on the Process Industry

and IEC61508/61511 / ISA84 Standards

Desde el concepto hasta la puesta en marcha, alineamos sus sistemas con los requisitos de seguridad funcional IEC 61508, IEC 61511 y ISA 84, garantizando cumplimiento, fiabilidad y tranquilidad durante todo el ciclo de vida.

Nuestros Clientes

El objetivo de la seguridad funcional es eliminar o minimizar los riesgos inaceptables para las personas, los equipos y el medio ambiente. Para alcanzar este objetivo, se pueden combinar diferentes tipos de medidas e implementar diferentes niveles de protección, como el sistema instrumentado de seguridad (SIS).

La norma IEC 61508 es utilizada por los fabricantes para certificar sus productos (sensores, PLC y elementos finales) y es también la norma que sirve de base para el desarrollo de otras normas específicas para cada sector, como la IEC 61511 para la industria de procesos, la IEC 62061 para la maquinaria, la EN 50126/128/129 para el sector ferroviario y otras.

Ciclo de Vida SIS: Análisis de Riesgos, Diseño e Implementación, Operación y Mantenimiento

Análisis de riesgos

DISEÑO E IMPLEMENTACIÓN

OPERACIÓN Y MANTENIMIENTO

Durante la fase de O&M, es crucial mantener la integridad de los SIF a lo largo del tiempo.

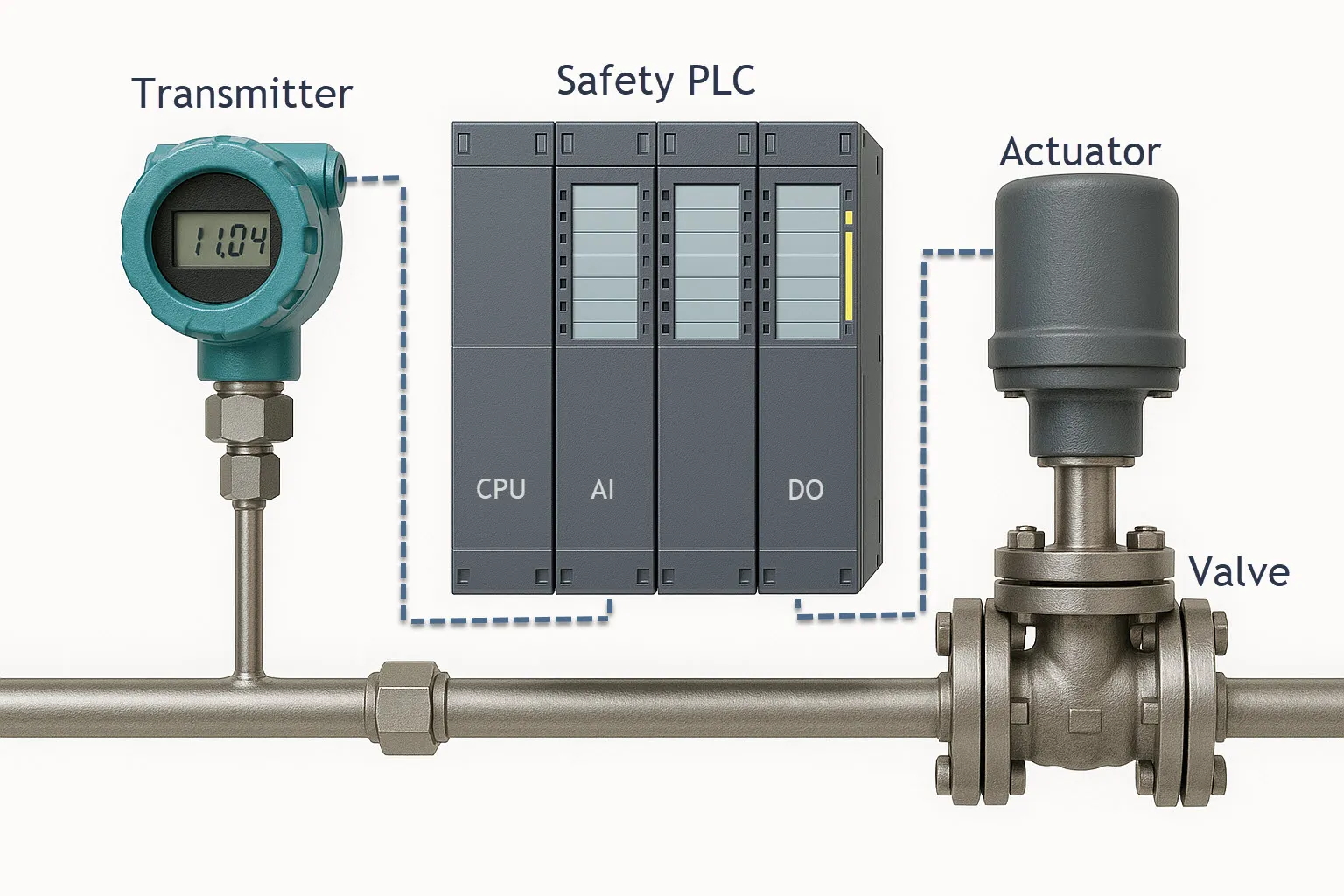

Función Instrumentada de Seguridad (SIF)

La Función de Seguridad Instrumentada se compone de tres subsistemas: SENSOR, SOLUCIONADOR LÓGICO y ACTUADOR. Su objetivo es la seguridad de las personas, equipos y el medio ambiente. Durante el Análisis de Peligros del Proceso (PHA), se define el SIF y se determina el SIL requerido, así como otros valores como el RRF (Factor de Reducción de Riesgo), el MTTFS (tiempo medio en años, entre dos disparos espurios del proceso) y otros parámetros utilizados en el cálculo de la Probabilidad de Fallo (PFDavg / PFH).

Subsistema de Sensor

Cubre la conexión al proceso (sello, RTD, etc.), el instrumento (transmisor o interruptor), el cableado al armario PLC y la interfaz de entrada (aislador, barrera, etc.). La mejor práctica es utilizar transmisores de 4-20 mA para diagnosticar fallos peligrosos.Subsistema de Sensor

Las arquitecturas más comúnmente utilizadas para este subsistema son 1oo1, 1oo2, 2oo2 y 2oo3. Estas configuraciones ayudan a garantizar la fiabilidad y la disponibilidad dependiendo del nivel de integridad de seguridad requerido.

Subsistema Logic Solver

Se recomienda utilizar un PLC de seguridad certificado por el fabricante que cumpla con el más alto requisito SIL entre todos los SIF. Estos PLC tienen una alta capacidad de autodiagnóstico (> 95%), lo que reduce significativamente la necesidad de frecuentes “Pruebas de Verificación.”Subsistema Logic Solver

The application program is the critical part of the Logic Solver and must be thoroughly tested. The most common architectures include 1oo1D, 1oo2D, 2oo4D, and 2oo3D, with the SIF logic residing in the PLC software.

Subsistema de Actuador

Cubre la interfaz de salida (relé, etc.), el cableado al campo y el elemento final. Esto incluye válvula solenoide, actuador (eléctrico, neumático, etc.), válvula (de bola, mariposa, etc.), u otros componentes como bocinas, lámparas, contactores, etc.Subsistema de Actuador

This subsystem is often the weak link of the Safety Function since mechanical elements, particularly valves, are in direct contact with the process. The most used architectures for this part are 1oo1, 1oo2, and 2oo2.